La DANA que azotó a Valencia a finales de octubre de 2024 dejó una huella imborrable en la región, marcando un antes y un después en la vida de miles de valencianos. Las intensas lluvias, que superaron todos los registros históricos, provocaron inundaciones catastróficas que arrasaron pueblos y ciudades, dejando a su paso un rastro de destrucción y dolor. Desbordamientos de ríos y barrancos, así como daños en infraestructuras clave como la A-7, la V-30, la V-31, la A-3 y el AVE Madrid-Valencia, paralizaron la actividad y aislaron a numerosas localidades.

Ante esta emergencia sin precedentes, la maquinaria pesada se convirtió en un elemento esencial para llevar a cabo las labores de rescate y comenzar la ardua tarea de reconstrucción. La sociedad valenciana demostró una solidaridad y un espíritu de superación ejemplares, pero no estuvieron solos. Voluntarios de todas las regiones de España, e incluso de otros países, se desplazaron hasta Valencia para aportar su granito de arena. Desde jóvenes estudiantes hasta jubilados, todos se unieron para retirar escombros, limpiar viviendas, distribuir alimentos y brindar apoyo psicológico a los afectados.

Un desafío sin precedentes

La DANA representó un desafío sin precedentes para la infraestructura valenciana. El colapso de puentes, la inundación de túneles y la destrucción de carreteras obligaron a una respuesta rápida y eficaz. La maquinaria pesada, con su potencia y versatilidad, se convirtió en una herramienta indispensable para hacer frente a esta crisis.

Rehabilitación de infraestructuras:

A-7: Una obra de ingeniería de emergencia

La construcción del desvío provisional de 550 metros en la A-7 fue una obra de ingeniería de emergencia que requirió una respuesta rápida y eficaz ante los daños causados por la DANA. Este proyecto se caracterizó por su complejidad y la necesidad de movilizar una gran cantidad de recursos en un tiempo récord.

Ingeniería especializada y logística

La ejecución de esta obra requirió de una ingeniería especializada en estructuras y geotecnia. Los ingenieros tuvieron que diseñar una solución que garantizara la seguridad y la estabilidad del desvío, teniendo en cuenta las condiciones del terreno y las cargas a las que estaría sometido.

La logística de la obra fue otro de los grandes desafíos. Se requirió la movilización de una gran cantidad de maquinaria pesada, como excavadoras, grúas y camiones, para realizar las tareas de excavación, transporte y montaje de los elementos estructurales. Además, se estableció un plan de suministro de materiales preciso para garantizar que se dispusiera de todos los elementos necesarios en el momento oportuno.

Para la construcción del desvío se utilizaron materiales de alta calidad y durabilidad, entre los que destacan:

- 250 marcos de hormigón: Estos elementos prefabricados sirvieron como base para la estructura del desvío, proporcionando la rigidez y estabilidad necesarias.

- 1.320 toneladas de hormigón: El hormigón se utilizó para unir los marcos de hormigón y crear una estructura monolítica.

- 110.000 toneladas de relleno: El relleno se empleó para nivelar el terreno y dar forma al nuevo trazado de la vía.

La construcción del desvío se llevó a cabo en varias fases:

- Excavación: Se realizaron las excavaciones necesarias para crear el espacio donde se ubicaría el desvío.

- Colocación de los marcos de hormigón: Los marcos de hormigón se colocaron sobre el terreno preparado, asegurando su correcta alineación y nivelación.

- Vaciado de hormigón: Se vació el hormigón entre los marcos para unirlos y formar una estructura sólida.

- Colocación del relleno: Se colocó el relleno sobre la estructura de hormigón para dar forma al nuevo trazado de la vía.

- Acabados: Se realizaron los acabados finales, como la colocación de la capa de rodadura y las señalizaciones.

Un esfuerzo conjunto

La construcción del desvío provisional de la A-7 fue un ejemplo de cómo la ingeniería, la logística y el trabajo en equipo pueden superar grandes desafíos en un tiempo récord. Gracias a este esfuerzo conjunto, se logró restablecer la conectividad en una vía de gran importancia para la región, minimizando las afectaciones a los usuarios.

Túneles de Chiva y Torrent: Una ingeniería de precisión

Los túneles de Chiva y Torrent, infraestructuras clave para la línea AVE Madrid-Valencia, sufrieron daños significativos tras el paso de la DANA. La intensa lluvia y las inundaciones provocaron desprendimientos de rocas, obstrucciones en las vías y deterioros en las estructuras de soporte.

La reparación de estos túneles requirió una intervención de ingeniería de alta precisión. Los trabajos se centraron en:

- Excavación y limpieza: Se retiraron los escombros y sedimentos acumulados en el interior de los túneles, utilizando maquinaria especializada y equipos de ventilación para garantizar la seguridad de los trabajadores.

- Refuerzo estructural: Se evaluó el estado de las paredes y bóvedas de los túneles para identificar las zonas más afectadas. Posteriormente, se aplicaron tratamientos de impermeabilización y se instalaron anclajes y mallas de refuerzo para garantizar la estabilidad de las estructuras.

- Mejora del drenaje: Se revisaron y ampliaron los sistemas de drenaje existentes para evitar la acumulación de agua en el interior de los túneles y minimizar el riesgo de futuras inundaciones.

- Inspección exhaustiva: Se realizaron inspecciones detalladas de las vías y catenarias para verificar su estado y proceder a su reparación o sustitución en los tramos dañados.

La reparación de los túneles de Chiva y Torrent fue una operación compleja que requirió una coordinación exhaustiva entre ingenieros, geólogos y equipos de construcción. Gracias a esta intervención, se garantizó la reapertura de la línea AVE Madrid-Valencia en un plazo relativamente corto, restableciendo así una conexión vital para el transporte de pasajeros y mercancías.

Otras vías: La V-30, V-31 y A-3 también requirieron trabajos de limpieza, reparación de señalización y reposición de elementos dañados.

Limpieza de zonas urbanas: Un esfuerzo conjunto

La retirada de escombros, barro y vehículos sigue siendo una tarea ardua que demanda un esfuerzo constante. Gracias a la incansable labor de los equipos de emergencia, voluntarios y los propios habitantes de los pueblos afectados, se está avanzando en la recuperación de las zonas dañadas por la DANA.

La comunidad, un motor de cambio

Los voluntarios, muchos de ellos jóvenes y vecinos de las zonas afectadas, han demostrado una solidaridad ejemplar. Con palas, escobas y una gran dosis de energía, se han sumado a las tareas de limpieza, convirtiéndose en un motor de cambio fundamental. Su presencia no solo agiliza las labores, sino que también aporta un gran apoyo moral a toda la comunidad.

Por su parte, los habitantes de los pueblos afectados están demostrando una gran resiliencia y capacidad de adaptación. A pesar de las pérdidas sufridas, muchos se han organizado para colaborar en las tareas de limpieza y reconstrucción. Su conocimiento del terreno y su compromiso con su comunidad son elementos clave para superar esta difícil situación.

Un trabajo en equipo

La limpieza de las zonas urbanas es un trabajo en equipo que requiere la colaboración de todos los actores involucrados: administraciones públicas, empresas, organizaciones no gubernamentales y ciudadanos. Cada uno aporta sus conocimientos, recursos y habilidades para lograr un objetivo común: recuperar la normalidad lo antes posible.

Restauración de ecosistemas: La limpieza de cauces y la estabilización de taludes son tareas esenciales para prevenir futuras inundaciones y restaurar los ecosistemas dañados.

Apoyo a los servicios de emergencia: La maquinaria pesada facilitó el acceso a zonas aisladas y apoyó las labores de rescate y evacuación.

Desafíos futuros y el papel de la maquinaria pesada

El cambio climático y el aumento del nivel del mar plantean nuevos desafíos para la región. Eventos extremos como la DANA serán cada vez más frecuentes e intensos. La maquinaria pesada será fundamental para:

- Construcción de infraestructuras resilientes: La construcción de diques, sistemas de drenaje y otras medidas de protección costera requerirá el uso de maquinaria especializada.

- Adaptación al cambio climático: La maquinaria pesada puede utilizarse para modificar el paisaje y crear infraestructuras que puedan resistir eventos climáticos extremos.

- Gestión de residuos: La gestión de los residuos generados por eventos catastróficos, como los escombros y los sedimentos, requerirá el uso de maquinaria especializada.

El papel de Taopparts en la reconstrucción

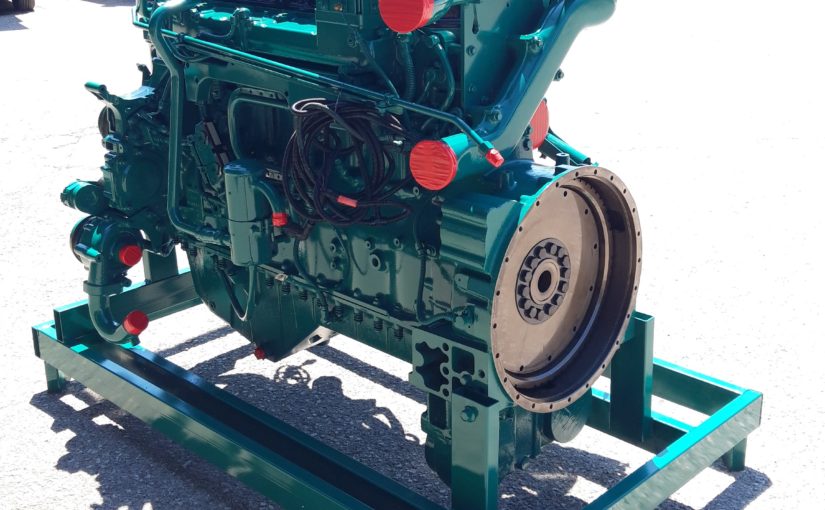

En medio de esta crisis, Taopparts jugó un papel esencial en garantizar la operatividad continua de la maquinaria pesada. Como especialistas en piezas de repuesto para marcas líderes como Komatsu, Volvo y Hitachi, fuimos capaces de suministrar de manera rápida y eficiente los componentes necesarios para reparar las máquinas dañadas y mantenerlas en funcionamiento.

Un ejemplo de nuestra respuesta ante esta emergencia fue el caso de nuestro cliente Hondo Excavaciones y obras S.L. de Murcia con una pala cargadora Komatsu WA500-7 y una WA470-7. Este cliente, con un gran sentido de solidaridad, se desplazó a Valencia para ayudar en las labores de reconstrucción. Sin embargo, durante las intensas jornadas de trabajo, los neumáticos de su máquina sufrieron un desgaste excesivo debido a las condiciones extremas del terreno.

Ante esta situación, el cliente se puso en contacto con Taopparts. Gracias a nuestra amplia gama de neumáticos para maquinaria pesada y a nuestro servicio técnico especializado, pudimos enviar a un equipo de mecánicos altamente cualificados hasta la zona afectada. Los técnicos realizaron un diagnóstico rápido de la situación y procedieron a cambiar los neumáticos dañados, garantizando así la rápida recuperación de la operatividad de la máquina.

Este es solo un ejemplo de cómo Taopparts se comprometió a apoyar a nuestros clientes durante la crisis de la DANA, poniendo a su disposición nuestros recursos y experiencia para garantizar que la maquinaria pesada pudiera continuar trabajando de manera eficiente y segura.

Un futuro más resiliente: reconstruyendo juntos

La DANA ha dejado una profunda huella en nuestro entorno, poniendo de manifiesto la vulnerabilidad de nuestras infraestructuras ante eventos climáticos extremos. Sin embargo, esta adversidad también ha despertado un espíritu de solidaridad y resiliencia en nuestras comunidades.

La maquinaria pesada, con su fuerza y precisión, desempeñará un papel crucial en la reconstrucción de lo perdido. Excavadoras, grúas y camiones trabajarán incansablemente para retirar escombros, reparar carreteras y edificaciones, y restaurar nuestros espacios públicos. Pero la maquinaria por sí sola no es suficiente.

La clave está en la colaboración

Para construir un futuro más seguro y sostenible, es fundamental que trabajemos juntos. Instituciones, empresas, organizaciones no gubernamentales y ciudadanos debemos unir fuerzas para:

- Invertir en infraestructuras resilientes: Esto implica diseñar y construir obras públicas que puedan resistir eventos climáticos extremos y adaptarse a los cambios ambientales.

- Promover la sostenibilidad: Adoptar prácticas más sostenibles en la construcción y el uso de nuestros recursos naturales nos permitirá reducir nuestro impacto en el medio ambiente y hacer frente a los desafíos del futuro.

- Fortalecer la prevención: Implementar sistemas de alerta temprana y planes de emergencia nos ayudará a responder de manera más efectiva ante futuras crisis.

- Fomentar la educación ambiental: Es esencial concienciar a la población sobre la importancia de cuidar nuestro entorno y adoptar hábitos de consumo más responsables.

Un futuro con esperanza

La reconstrucción tras la DANA es una oportunidad para construir un futuro mejor. Un futuro donde las comunidades sean más resilientes, donde el medio ambiente esté protegido y donde todos tengamos un lugar donde vivir en armonía.

La esperanza reside en nuestra capacidad de adaptarnos, de aprender de nuestros errores y de trabajar juntos para superar los desafíos. Con esfuerzo y determinación, podremos reconstruir un futuro más seguro y sostenible para las generaciones venideras.