Exploramos los componentes principales del tren de potencia en una pala cargadora, utilizando la Volvo L120F como ejemplo. Para profundizar aún más, echemos un vistazo a algunos aspectos adicionales y ampliemos con ejemplos de otras palas cargadoras:

Ejes: La Base del Soporte

Los ejes de una pala cargadora Volvo L120F son componentes cruciales que garantizan la movilidad, la estabilidad y la potencia de esta máquina robusta. Diseñados y fabricados con los más altos estándares de calidad, estos ejes juegan un papel fundamental en el desempeño diario de la pala cargadora.

Funciones principales de los ejes:

- Soporte de peso: Los ejes soportan el peso total de la pala cargadora, incluyendo la máquina en sí, la carga en el cucharón y cualquier otro accesorio adicional.

- Transmisión de potencia: Los ejes transmiten la potencia del motor a las ruedas, permitiendo que la pala cargadora se mueva hacia adelante, atrás, gire y gire sobre su propio eje.

- Absorción de impactos: Los ejes absorben los impactos y las vibraciones del terreno, protegiendo la máquina y al operador de daños.

- Dirección: Los ejes permiten que la pala cargadora gire y maniobre con precisión.

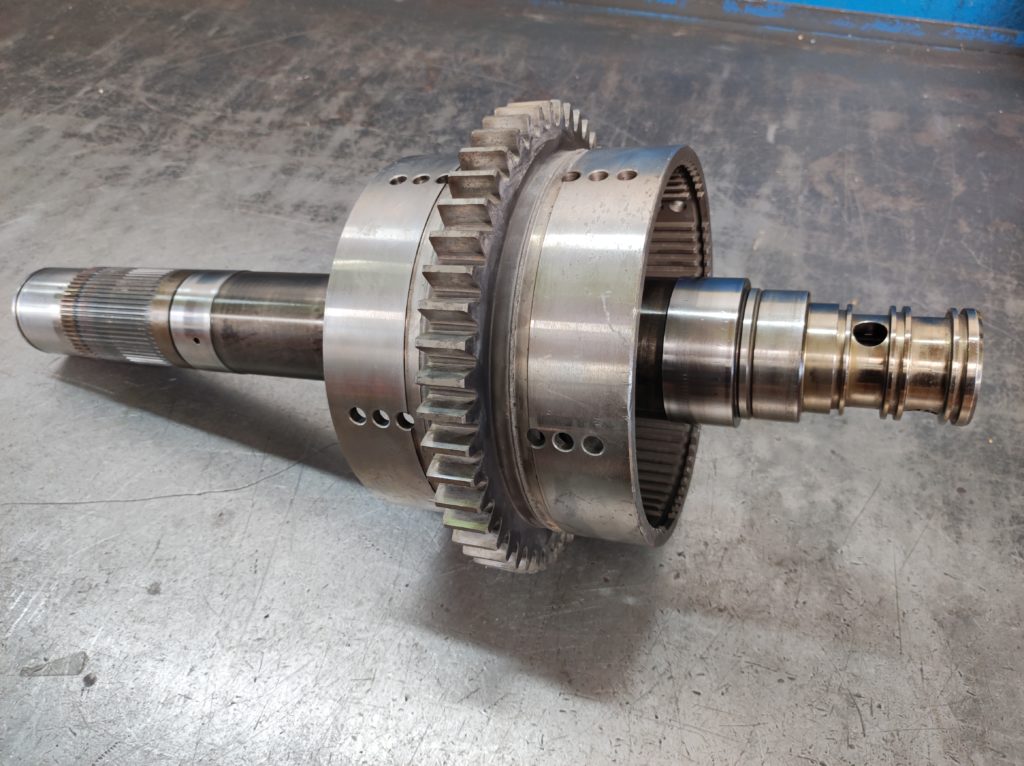

En la foto inferior se pueden apreciar unos ejes de una Pala cargadora VOLVO L120F

Diferenciales: Adaptándose a Cada Terreno

El diferencial es una parte crucial del sistema de transmisión de la máquina. Su función principal es permitir que las ruedas giren a diferentes velocidades cuando la máquina gira o se desplaza en curvas. Esto ayuda a mantener la tracción y evita el deslizamiento excesivo de las ruedas.

Componentes del diferencial:

- Corona y piñón: Estos engranajes están ubicados dentro del diferencial. La corona es una rueda dentada grande que se conecta al eje de transmisión, mientras que el piñón está conectado al eje de salida hacia las ruedas. Juntos, permiten la distribución de la potencia entre las ruedas.

- Satélites y planetarios: Los satélites son engranajes pequeños que giran alrededor de los planetarios. Los planetarios están conectados al piñón y la corona. Cuando una rueda gira más rápido que la otra (por ejemplo, en una curva), los satélites permiten que los planetarios se muevan, ajustando la velocidad de las ruedas.

- Carcasa del diferencial: Es la estructura que contiene todos los componentes mencionados anteriormente. También proporciona soporte y protección.

Funcionamiento:

Cuando la máquina gira, el diferencial permite que las ruedas exteriores giren más rápido que las interiores. Esto evita el deslizamiento y mejora la tracción. Si una rueda pierde tracción (por ejemplo, en terrenos resbaladizos), el diferencial redirige la potencia a la rueda con mejor agarre.

En resumen, el diferencial es esencial para la estabilidad, maniobrabilidad y tracción de la Volvo L120F. Sin él, las ruedas no podrían girar independientemente, lo que dificultaría la operación en terrenos variados.

Tipos de diferenciales

- Diferencial abierto: Este es el tipo de diferencial más común y permite que las ruedas giren a diferentes velocidades. Sin embargo, puede permitir que una rueda gire más rápido que las otras, lo que puede provocar un desgaste desigual de los neumáticos y una pérdida de tracción.

- Diferencial de bloqueo: Este tipo de diferencial bloquea las ruedas para que giren a la misma velocidad, lo que mejora la tracción en terrenos difíciles. Sin embargo, no debe usarse en superficies duras, ya que puede dañar el tren motriz.

- Diferencial de deslizamiento limitado: Este tipo de diferencial combina las características de los diferenciales abiertos y bloqueados. Permite que las ruedas giren a diferentes velocidades hasta cierto punto, pero luego se bloquea cuando se necesita más tracción.

En la foto se aprecia un diferencial Volvo 11103282 de una pala cargadora Volvo L120F

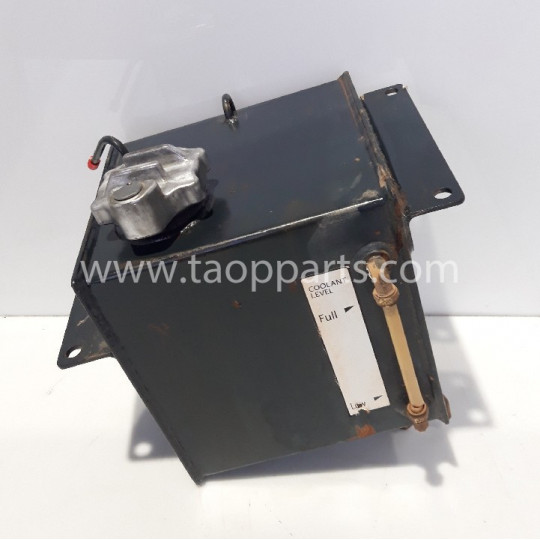

Un Envío Crucial a Mozambique

Recientemente, dos ejes, uno delantero y otro trasero, junto con dos diferenciales, fueron enviados desde Valencia, España, a Mozambique. Estos componentes serán utilizados para reparar o reemplazar piezas desgastadas en una máquina Volvo L120F que opera en ese país. El envío de estas piezas críticas garantiza que la máquina pueda continuar funcionando de manera eficiente y segura, contribuyendo al desarrollo y progreso de Mozambique.

En Taopparts, nuestros mecánicos expertos se encargan de revisar minuciosamente cada pieza antes de enviarla a nuestros clientes. En este caso, uno de nuestros técnicos está revisando meticulosamente un eje de una pala cargadora Volvo L120F

Esta revisión exhaustiva asegura que el eje cumpla con los más altos estándares de calidad y rendimiento, garantizando que el cliente reciba una pieza confiable y duradera para su equipo de trabajo.

En Taopparts, nos comprometemos a ofrecer repuestos y servicios de la más alta calidad para que nuestros clientes puedan operar con la máxima eficiencia y tranquilidad.

¡Contáctanos para todas tus necesidades de repuestos!

¿Necesitas repuestos para tu maquinaria pesada? No busques más. Contacta con Taopparts y te proporcionaremos los repuestos originales que necesitas para mantener tu máquina funcionando al máximo rendimiento.