Introducción

Las excavadoras, palas cargadoras, dumpers articulados y dumpers rígidos son más que simples máquinas; son herramientas esenciales que impulsan la construcción, la minería y otras industrias. Su funcionamiento seguro y eficiente depende en gran medida de una red oculta de sensores inteligentes que recopilan datos y controlan su operación. En este blog, exploraremos el papel crucial de los sensores en la maquinaria pesada, desde sus inicios hasta su uso actual y futuro.

Un vistazo a la historia: Los primeros sensores en la maquinaria pesada

Los inicios de la incorporación de sensores en la maquinaria pesada se remontan a la década de 1960, cuando marcas pioneras como Komatsu y Volvo comenzaron a implementar sistemas de control hidráulico rudimentarios. Los primeros sensores, principalmente de presión y temperatura, se utilizaban para monitorear parámetros básicos del motor y el sistema hidráulico, proporcionando información crucial para la operación y el mantenimiento de las máquinas.

Evolución y avances tecnológicos: Sensores inteligentes para una maquinaria más inteligente

A lo largo de las décadas siguientes, la tecnología de sensores experimentó un desarrollo exponencial, impulsando la incorporación de sensores cada vez más sofisticados en la maquinaria pesada. Komatsu y Volvo, a la vanguardia de esta innovación, introdujeron sensores de posición, sensores de inclinación, sensores de fuerza y sensores de proximidad, entre otros. Estos avances permitieron un control más preciso y eficiente de las máquinas, mejorando la seguridad, la productividad y la rentabilidad de las operaciones.

Funciones y beneficios de los sensores en la maquinaria pesada

Los sensores en la maquinaria pesada desempeñan una amplia gama de funciones esenciales que impactan directamente en el rendimiento y la seguridad de las operaciones:

- Control preciso de movimiento:Los sensores de posición permiten controlar con precisión el movimiento de los brazos, cucharas, chasis y otros componentes de la máquina, optimizando la precisión y la eficiencia de las tareas.

- Monitoreo del estado de la máquina:Los sensores de presión, temperatura y otros parámetros proporcionan información vital sobre el estado de la máquina, permitiendo detectar problemas potenciales y realizar mantenimiento preventivo, reduciendo el tiempo de inactividad y los costes de reparación.

- Mejora de la seguridad: Los sensores de proximidad y de inclinación ayudan a prevenir accidentes al detectar obstáculos y evitar vuelcos, protegiendo a los operadores y minimizando los riesgos en el lugar de trabajo.

- Optimización del rendimiento: Los sensores de carga y de velocidad permiten optimizar la carga de las máquinas y controlar la velocidad de desplazamiento, aumentando la productividad y reduciendo el consumo de combustible.

- Recopilación de datos para análisis: Los sensores modernos recopilan grandes cantidades de datos que pueden ser analizados para identificar patrones, optimizar el rendimiento de las máquinas y mejorar la toma de decisiones

- Un ejemplo es el sensor KOMATSU 7861-93-1650 que utilizan las palas cargadoras WA470-6, la WA500-6 asi como excavadoras KOMATSU PC240-8

El futuro de los sensores en la maquinaria pesada: Hacia una maquinaria más autónoma y conectada

La tecnología de sensores continúa evolucionando a pasos agigantados, abriendo nuevas posibilidades para el futuro de la maquinaria pesada. Se espera que la próxima generación de sensores impulse la automatización y la conectividad en las máquinas, con aplicaciones como:

- Maquinaria autónoma: Sensores avanzados permitirán que las máquinas realicen tareas de forma autónoma, siguiendo rutas preestablecidas o respondiendo a comandos remotos, reduciendo la necesidad de intervención humana y mejorando la seguridad.

- Mantenimiento predictivo: Los sensores inteligentes podrán detectar anomalías y predecir fallas con mayor precisión, permitiendo realizar mantenimiento preventivo antes de que se produzcan averías, reduciendo el tiempo de inactividad y los costes de reparación.

- Optimización de flotas: La conectividad entre máquinas y centros de control permitirá optimizar la gestión de flotas, asignando las máquinas a las tareas más adecuadas y monitoreando su rendimiento en tiempo real.

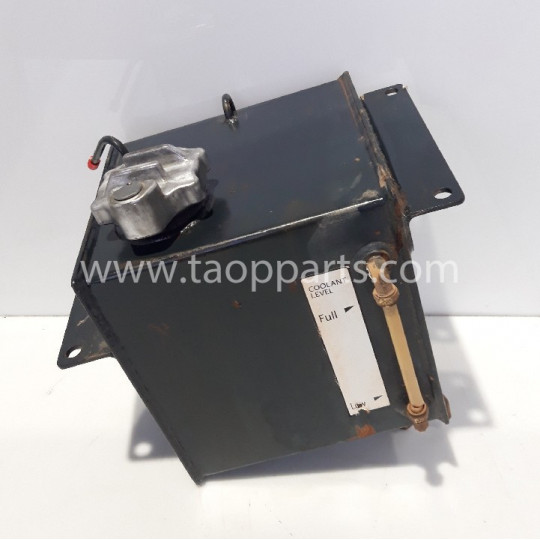

El sensor KOMATSU 56B-06-15610 que vemos en la imagen superior es uno de los mas utilizados en las Palas cargadoras WA600-6 / WA500-6 / WA470-6 / WA380-6

Komatsu y Volvo: Líderes en la innovación de sensores para la maquinaria pesada se han consolidado como líderes en la innovación de sensores para la maquinaria pesada, invirtiendo continuamente en investigación y desarrollo para incorporar las tecnologías más avanzadas en sus máquinas.

Komatsu SmartConstruction: Esta iniciativa de Komatsu integra sensores, software y conectividad para optimizar la planificación, ejecución y seguimiento de proyectos de construcción, mejorando la productividad y la eficiencia.

- Volvo Co-Pilot: El sistema Co-Pilot de Volvo utiliza sensores y tecnología de realidad aumentada para guiar a los operadores en la realización de tareas complejas con mayor precisión y seguridad.

Conclusión

Los sensores son elementos esenciales en la maquinaria pesada moderna, impulsando su rendimiento, seguridad y eficiencia. A medida que la tecnología de sensores continúa evolucionando, podemos esperar ver máquinas aún más inteligentes, autónomas y conectadas que revolucionen la industria de la construcción y otras áreas donde se utilizan estas máquinas.

Este blog utiliza las marcas registradas Komatsu® y Volvo® con fines informativos y descriptivos únicamente. No estamos afiliados a Komatsu® o Volvo® y no tenemos ningún derecho sobre sus marcas registradas.

¡No dudes en contactarnos si necesitas alguna pieza de repuesto para tu maquina!