La Pompa idraulica ha la funzione di trasformare il lavoro del motore elettrico o termico (energia meccanica) per conferire energia di pressione (energia idraulica) fornendo il fluido ai componenti del sistema.

Indice dei contenuti

Funzionamento della pompa idraulica

Il funzionamento di una pompa ha due caratteristiche di base, l’azione meccanica di rotazione che crea il vuoto nella zona di aspirazione e permette alla pressione atmosferica di far risalire l’olio dal serbatoio al tubo di aspirazione; l’altra caratteristica è data dal fatto che la pompa, nel trasferire il fluido (portata), non genera pressione, peró poiché l’olio incontra la resistenza per spostare un carico, nell’impianto si verifica un aumento di pressione.

La pompa deve avere le corrette dimensioni per sopportare la pressione che si genera nel circuit. Inoltre, allo scopo di ridurre al minimo i trafilamenti tra la zona di mandata e quella di aspirazione, deve essere progettata con estrema precisione. Infatti, piú piccoli sono i trafilamenti e migliore sarà il rendimento della pompa (i trafilamenti sono delle perdite dovute alle tolleranze costruttive tra i vari elementi della pompa).

Funzionamento dello schema idraulico di base

La rotazione del motore, al quale è vincolato l’ingranaggio della pompa, trascina l’altro ingranaggio generando una zona di depressione nella condotta di aspirazione. L’olio spinto dalla pressione atmosferica presente nel serbatoio e richiamato dalla depressione, riempie tutta la zona di aspirazione. Invece, l’olio imprigionato tra i denti degli ingranaggi e le pareti della pompa è spinto verso la bocca di mandata. Infine, nel tubo di collegamento al distributore manuale che mette in comunicazione la bocca di alimentazione con l’uscita.

L’olio scorre verso la camera posteriore del cilindro, spingendo il pistone cosí di conseguenza l’asta del cilindro si muove. Allo stesso tempo, l’olio contenuto nella camera anteriore del cilindro è convogliato verso il serbatoio passando dalla bocca di scarico del distributore.

La pressione che si legge sul manometro all’inizio della corsa del cilindro, è data dalla somma delle resistenze (perdite di carico) dei vari componenti: tubi, raccordi, distributore manuale, resistenza dell’olio di scarico, guarnizioni. La battuta del pistone contro la testata anteriore del cilindro determina la fine della corsa, cioè il cilindro non può più muoversi. La pompa continua a spingere olio nel circuito e l’olio non avendo alcuno sfogo fa aumentare la pressione fino a quando non avviene la rottura di un componente.

Azioni nel caso di guasti

Per impedire questo inconveniente, s’inserisce sulla mandata della pompa una valvola limitatrice di pressione. Essa ha la funzione di aprirsi a una pressione prefissata (massima pressione di lavoro) e collegare la mandata della pompa con il serbatoio in modo da prevenire dannosi aumenti di pressione. La taratura della valvola di massima è ottenuta tramite il caricamento della molla che tiene in sede una sfera o un cono di tenuta. Quando la pressione supera il valore di taratura, la molla si apre liberando il passaggio dell’olio verso lo scarico. Tutta la zona rimane in pressione e sul manometro si legge la massima pressione del circuito, ovvero 80 bar.

Occorre prestare molta attenzione all’aspirazione poiché la pressione è inferiore (depressione) a quella atmosferica. Con la pompa ferma l’olio non può salire lungo il tubo di aspirazione perché anche all’interno del tubo agisce la pressione atmosferica.

Quando si avvia il motore, la pompa aspira l’olio e riempie sia il tubo di aspirazione sia la cavità della pompa. (E’ lo stesso fenomeno che avviene quando si succhia con una cannuccia una bibita da una lattina; si crea sia nella bocca sia nella cannuccia chiusa dalle labbra una depressione rispetto alla pressione atmosferica, ciò causa uno squilibrio e l’aria esterna spinge la bibita attraverso la cannuccia e riempie la cavità orale).

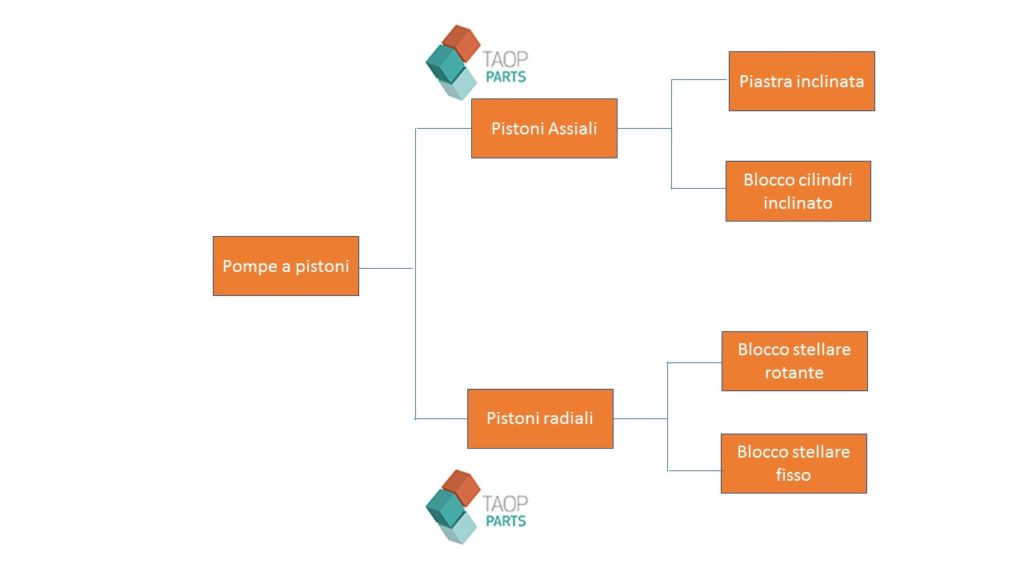

Modelli di pompe idrauliche a pistoni

Nel grafico seguente illustriamo le possibilitá di esecuzione delle pompe idrauliche:

In questo articolo in particolare ci occuperemo della Pompa a pistoni assiali.

Questo tipo di pompe sono molto diffuse per il loro caratteristico funzionamento continuo. Sono progettate con un meccanismo di spostamento variabile, allo scopo di modificare il flusso in uscita e controllare la pressione del sistema.

Ci sono vari modi di esecuzione della pompa, uno di essi é a piatto inclinato o corpo inclinato.

Le pompe piú comuni sono a piatto inclinato e consistono nell’avere un piatto che puó inclinarsi rispetto ai pistoni in modo da ottenere una maggiore o minore distanza per ciascuna rotazione (a una maggiore cilindrata corrisponde un maggiore flusso e pertanto una minore pressione).

In genere é composta da un corpo cilindrico rotante con cilindri scavati. I pistoni sono collegati tramite cerniere e piattini al piatto inclinato (che é fisso rispetto al carter) e i pistoni sono trascinati dal corpo rotante.

La pompa a corpo inclinato ha un corpo cilindrico rotante; i pistoni trascinano il corpo rotante attraverso il loro movimento o attraverso un ingranaggio conico o giunto cardanico. Nelle pompe assiali di solito sono presenti 5 o 7 pistoni. Il numero dispari degli stessi é necessario per evitare punti morti.

Questo tipo di pompe sono un pó piú care rispetto a quelle a ingranaggi, ma offrono una durata piú lunga se sottoposte ad alta pressione, in presenza di contaminanti e con cicli lunghi e continui.

Funzionamento della pompa a pistoni assiali

Funzionamento della pompa a pistoni assiali

Il blocco cilindri forma un angolo rispetto all’albero di comando per cui ogni pistone della pompa compie una corsa di compressione nella prima metà della rotazione e una corsa di aspirazione nella seconda metà della rotazione.

Alla massima angolazione, la pompa idraulica fornisce la massima portata di olio. Riducendo l’angolo di regolazione anche la corsa dei pistoni diminuisce e con essa la portata della pompa. Infatti non si ha nessuna portata quando il blocco cilindri si trova a zero gradi rispetto all’albero motore. Pertanto, regolando il blocco cilindri in posizione opposta e senza cambiare il senso di rotazione dell’albero motore si ottiene l’inversione della corsa di compressione e di aspirazione. Infine essa si utilizza in circuiti dove sono richiesti differenti valori di pressione o di portata.

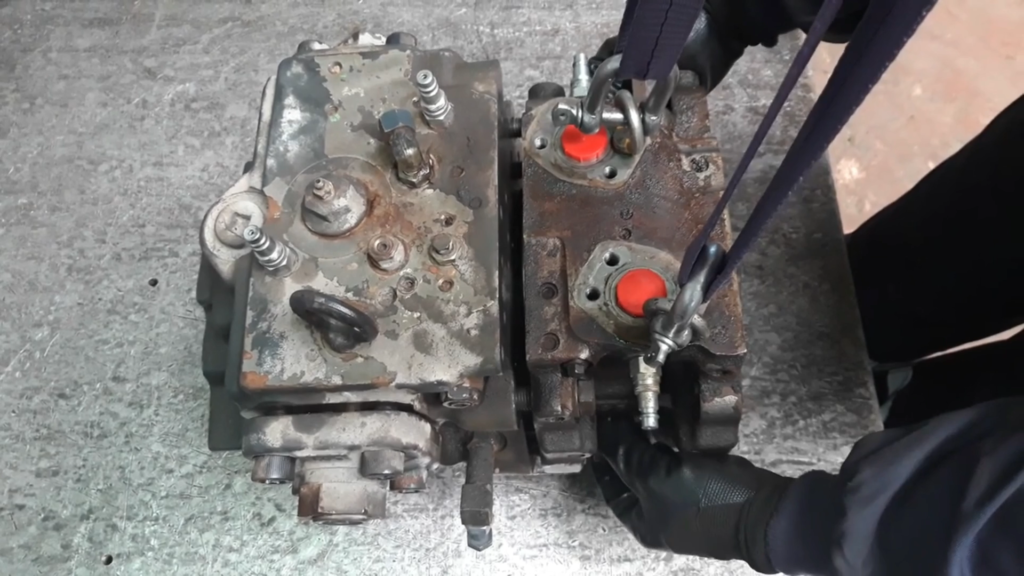

Video: riparazione di una pompa idraulica per fughe tra i corpi

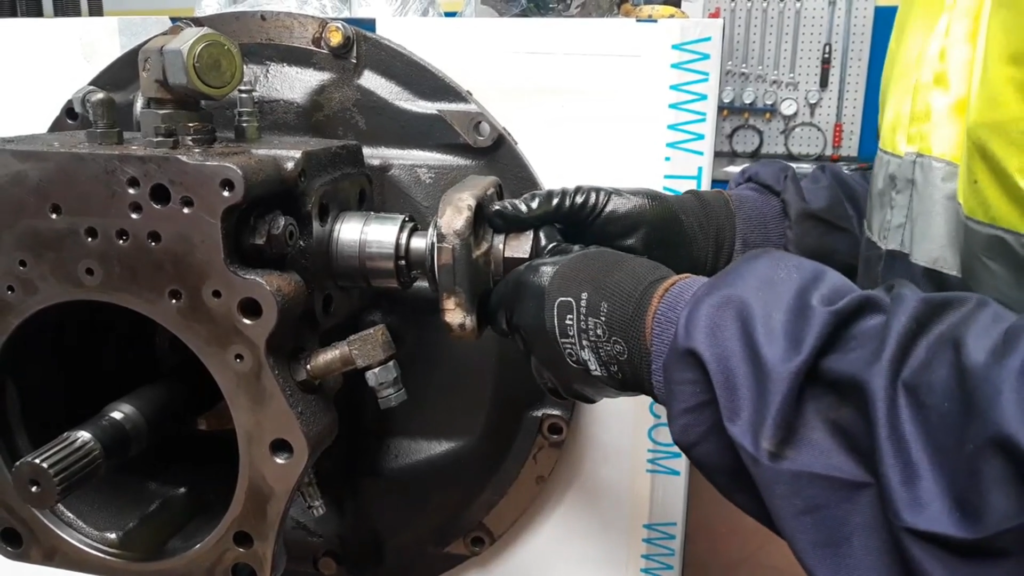

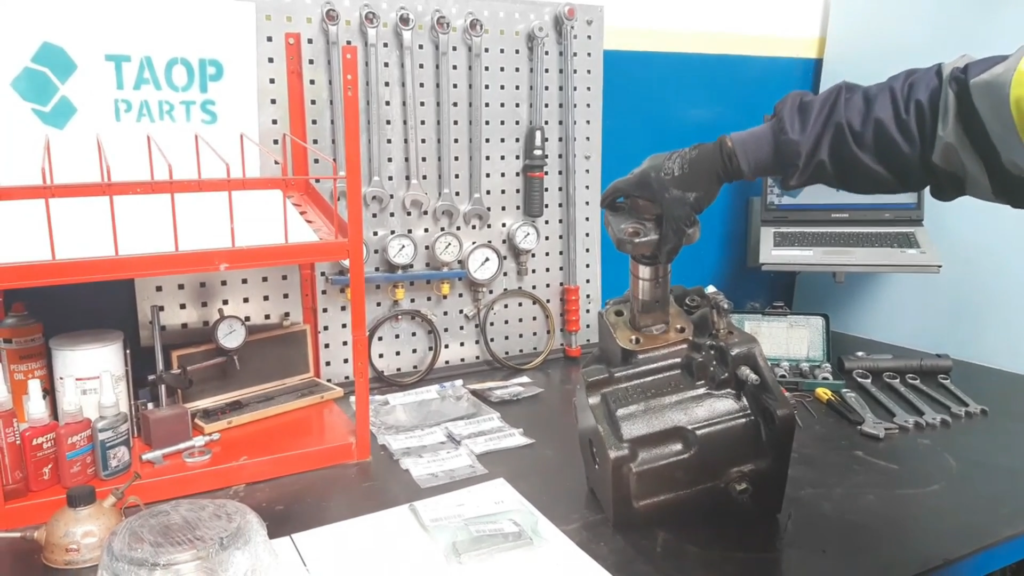

Nel seguente video mostreremo come riparare una pompa per fuga tra i due corpi.

I passaggi fondamentali saranno i seguenti:

Preparazione di tutti i pezzi necessari e montaggio delle singole parti.

Servo pistone nela pompa anteriore

Servo pistone nela pompa anteriore

Cuscinetto sulla rampa

Cuscinetto sulla rampa

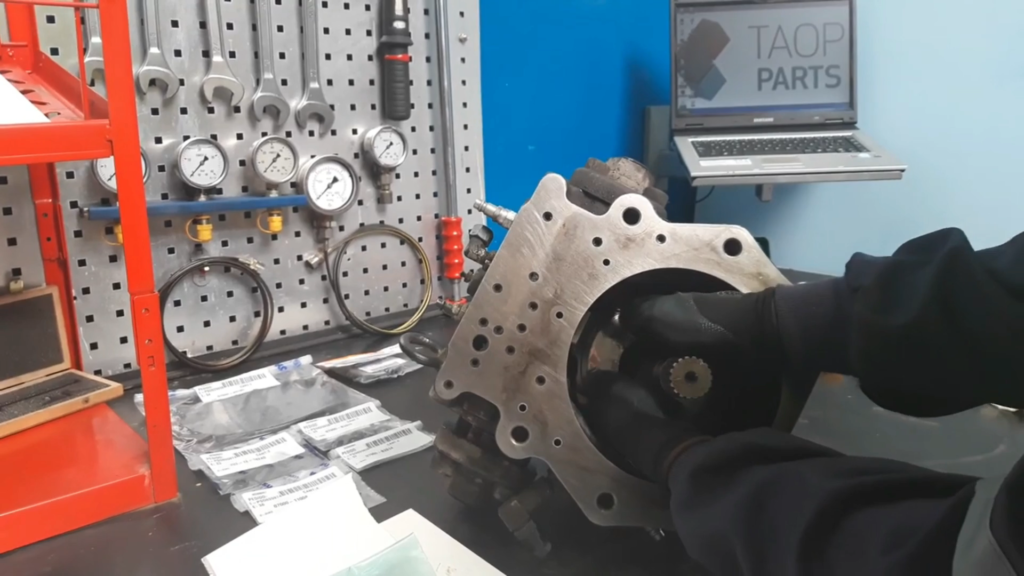

Blocco cilindri

Blocco cilindri

Servo pistone nella pompa posteriore

Servo pistone nella pompa posteriore

Guarnizione nella pompa posteriore

Guarnizione nella pompa posteriore

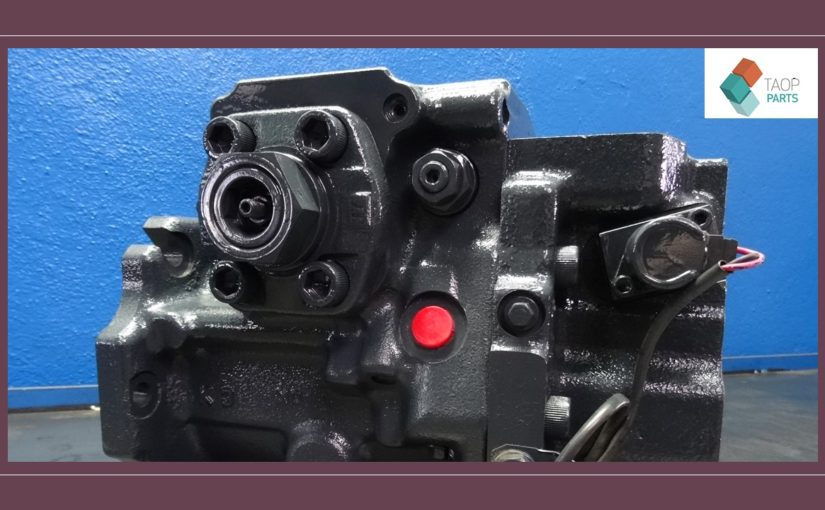

Assemblaggio delle due parti

Assemblaggio delle due parti

Eloy: il meccanico che ha realizzato la riparazione

Links di interesse:

Ι’m really inspired with your writing talents as well as witһ the structure for your weblog.

Is this a ρaid topic or ⅾid you customize it your seⅼf?

Anyway ҝeep up the nice quality writing, it is

rare to see a nice weblog like this one these days..