A bomba hidráulica é um dispositivo que transforma a força mecânica em energia hidráulica fornecendo o fluido aos componentes do sistema.

Table of Contents

Operação da bomba hidráulica

O funcionamento de uma bomba tem duas características básicas. O primeiro, é a ação mecânica de rotação que cria o vácuo na área de sucção e permite que a pressão atmosférica faça o óleo subir do tanque para o tubo de sucção; a segunda baseia-se no fato de que a bomba, que transporta o fluido (fluxo), não gera pressão, de modo que à medida que o óleo encontra resistência para movimentar uma carga, ocorre um aumento de pressão no sistema.

A bomba deve ter as dimensões corretas para suportar a pressão gerada no circuito, então, reduzindo ao mínimo os vazamentos entre a área de alimentação e a área de sucção, deve ser realizada com extrema precisão. Na verdade, quanto menor for o vazamento, melhor será o desempenho da bomba (vazamentos são perdas devido às tolerâncias de construção entre os diferentes elementos da bomba).

Operação do esquema hidráulico básico

A rotação do motor, ligada à engrenagem da bomba, arrasta a outra engrenagem gerando uma zona de depressão no tubo de sucção. O óleo empurrado pela pressão atmosférica presente no tanque e recuperado pela depressão, preenche toda a área de sucção. Em vez disso, o óleo preso entre os dentes das engrenagens e as paredes da bomba é empurrado para a saída de descarga e então para o tubo de conexão para o distribuidor manual que coloca a boca de carga em comunicação com a saída. O óleo flui em direção à câmara traseira do cilindro, empurrando o pistão e consequentemente a haste do cilindro se move na direção indicada pela seta. Ao mesmo tempo, o óleo contido na câmara frontal do cilindro é direcionado para o tanque que passa pela saída do distribuidor.

A pressão lida no manômetro no início do curso do cilindro é dada pela soma da resistência (perdas de carga) dos vários componentes: tubo, conector, distribuidor manual, resistência do dreno de óleo, vedações do cilindro.

A parada do pistão contra a cabeça do cilindro dianteiro produz o fim do curso, ou seja, o cilindro não pode mais se mover.

A bomba continua a empurrar o óleo para o circuito e o óleo, sem saída, aumenta a pressão até que um componente se rompa. Para evitar este inconveniente, é inserida na saída da bomba uma válvula limitadora de pressão, que tem a função de abrir a uma pressão pré-determinada (pressão máxima de trabalho) e ligar a descarga da bomba ao tanque para evitar aumentos de pressão prejudiciais.

A calibração da válvula de alívio é obtida carregando a mola que mantém a esfera ou um cone de vedação no lugar. Quando a pressão ultrapassa o valor de calibração, a mola se abre, liberando a passagem do óleo em direção ao dreno. Toda a área permanece sob pressão e a pressão máxima do circuito é lida no manômetro. Nesse caso, seria de 80 bar, por exemplo.

Atenção deve ser dada à sucção, pois a pressão é menor (depressão) que a atmosférica. Com a bomba parada, o óleo não pode subir ao longo do tubo de sucção porque a pressão atmosférica também atua dentro do tubo.

Quando o motor é ligado, a bomba puxa o óleo e enche o tubo de sucção e a cavidade da bomba. (É o mesmo fenômeno que ocorre quando uma bebida é sugada de uma lata com um canudo; cria-se uma depressão em relação à pressão atmosférica tanto na boca quanto no canudo). Isso causa um desequilíbrio e o ar externo empurra a bebida pelo canudo e preenche a cavidade oral.

Possibilidade de execução de bombas hidráulicas

Especialmente, vamos lidar com a bomba de pistão axial.

Este tipo de bomba é muito comum devido à sua característica operação contínua. Eles são projetados com um mecanismo de deslocamento variável para modificar o fluxo de saída e controlar a pressão do sistema. Existem diferentes formas de realizar este tipo de controle, por exemplo através da placa inclinada ou bomba de corpo inclinado. Os mais comuns possuem uma placa inclinada e consistem em possuir uma placa que pode inclinar em relação aos pistões para obter uma distância maior ou menor a cada rotação (um maior deslocamento corresponde a um maior fluxo e, portanto, menor pressão).

Geralmente é composto por um corpo cilíndrico giratório. Os pistões são conectados por dobradiças e placas à placa inclinada (que é fixada em relação à carcaça) e os pistões são acionados pelo corpo giratório.

A bomba de corpo inclinado possui um corpo cilíndrico giratório; os pistões arrastam o corpo giratório por meio de seu movimento ou por meio de uma engrenagem cônica ou junta universal. Em bombas axiais, normalmente existem 5 ou 7 pistões.

O número ímpar deles é necessário para evitar pontos mortos. Este tipo de bomba é um pouco mais caro do que as bombas de engrenagem, mas oferecem uma vida útil mais longa se submetidas a alta pressão, na presença de contaminantes e com ciclos longos e contínuos.

Operação da bomba de pistão axial

O bloco de cilindros forma um ângulo em relação ao eixo de transmissão, de modo que cada pistão da bomba executa um curso de compressão na primeira metade da rotação e um curso de sucção na segunda metade da rotação. No ângulo máximo, a bomba hidráulica fornece o fluxo máximo de óleo; ao reduzir o ângulo de ajuste, o curso dos pistões também diminui e, com isso, a vazão da bomba. Não há fluxo quando o bloco de cilindros está a zero grau em relação ao virabrequim. Ajustando o bloco de cilindros na posição oposta à ilustrada e sem alterar o sentido de rotação do eixo do motor, o curso de compressão e sucção é revertido. Aplicações em um circuito onde diferentes taxas de pressão ou fluxo são necessárias.

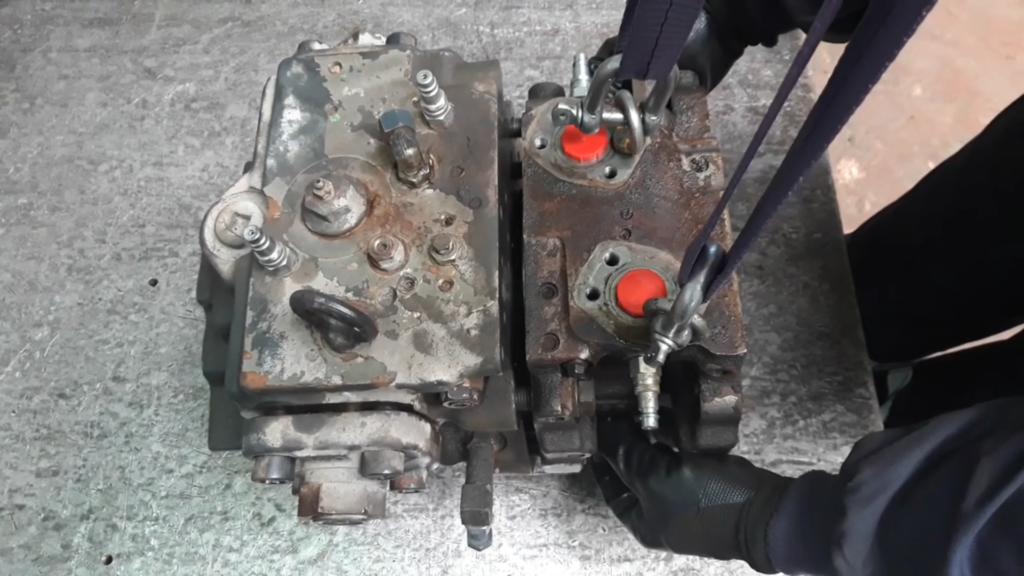

No vídeo a seguir mostraremos como consertar uma bomba de escape entre os dois corpos.

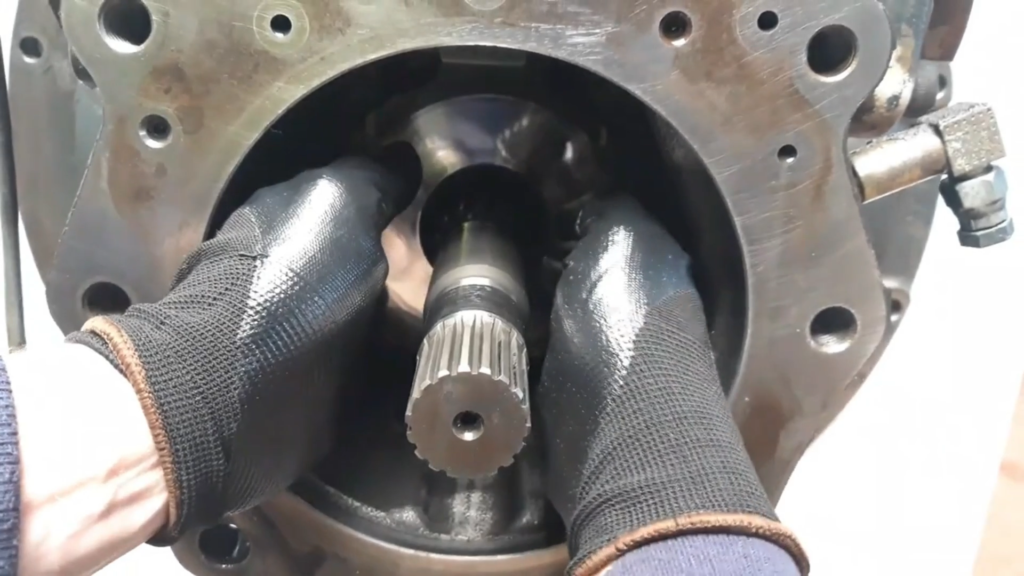

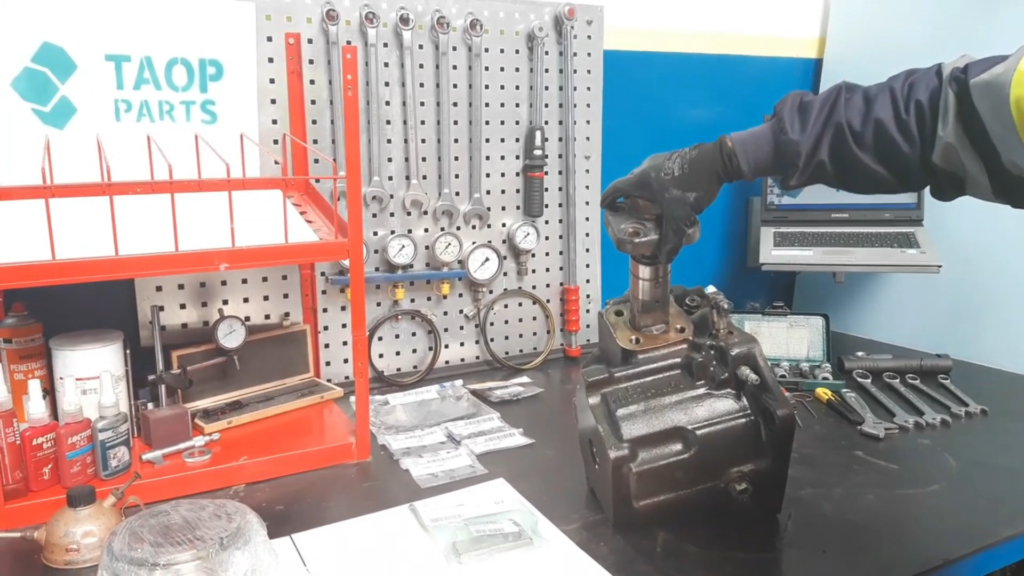

As etapas básicas serão as seguintes:

- Preparação de todas as peças necessárias

- Conjunto de servo pistão na bomba frontal

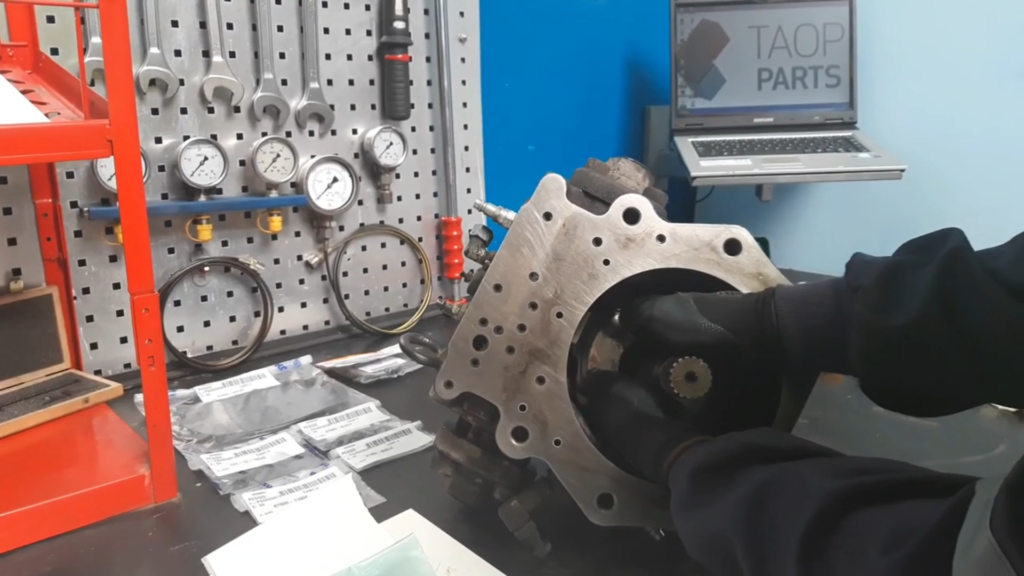

- Montagem do rolamento na rampa

- Conjunto de bloco de cilindro

- Monte o servo pistão na bomba traseira

- Instalando a junta na bomba traseira

- A montagem de duas partes

- Eloy: nosso técnico conserta a bomba

Vídeo

Link de interesses: